K

Knies

- Beiträge

- 52

Hallo Leute,

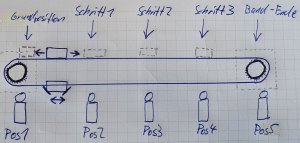

Bin ich zur Zeit in einer Ausbildung im Bereich Automatisierungstechnik. Ich bin an einem kleinen Projekt zum Einstieg in die Welt der SPS und habe dazu eine kleine simuliesierte Förderbandanlage mit 3 Positionen bzw. später Bearbeitungsschritten. Es wird 2 Betriebsarten geben. Einen Handbetrieb sowie einen Automatikbetrieb.

Was mir noch fehlt sind weitere Ideen als Produktionsschritte die an den einzelnen Positionen ablaufen. Hierbei kann es sich um Sensoren handeln die irgendenetwas erkennen etc. oder auch Zylinder die ausfahren etc.

Hatte an eine Stanze oder ähnliches gedacht.

Würde mich über kreative Ideen und Vorschläge freuen

Viele Grüße

Bin ich zur Zeit in einer Ausbildung im Bereich Automatisierungstechnik. Ich bin an einem kleinen Projekt zum Einstieg in die Welt der SPS und habe dazu eine kleine simuliesierte Förderbandanlage mit 3 Positionen bzw. später Bearbeitungsschritten. Es wird 2 Betriebsarten geben. Einen Handbetrieb sowie einen Automatikbetrieb.

Was mir noch fehlt sind weitere Ideen als Produktionsschritte die an den einzelnen Positionen ablaufen. Hierbei kann es sich um Sensoren handeln die irgendenetwas erkennen etc. oder auch Zylinder die ausfahren etc.

Hatte an eine Stanze oder ähnliches gedacht.

Würde mich über kreative Ideen und Vorschläge freuen

Viele Grüße